فرمولاسیون و شیمی رزینهای پودری اکریلاتی

صنعت بستهبندی مدرن، خصوصاً در بخشهای غذایی و دارویی، به دنبال راهحلهایی است که اتصالات محکم، ایمن و قابل کنترل را فراهم کنند. فناوری هیت سیل (Heat Sealing) یا آببندی حرارتی، به عنوان یکی از پرکاربردترین روشها برای اتصال دو سطح با اعمال حرارت و فشار، نقشی حیاتی در این صنعت ایفا میکند. در قلب این فناوری، بایندرها (Binders) قرار دارند که مسئول اصلی ایجاد خاصیت چسبندگی حرارتی هستند.

این مقاله، به عنوان اولین بخش از یک مجموعه سهگانه، به بررسی عمیق شیمی، مواد تشکیلدهنده و فرآیندهای فرمولاسیون لاکهای هیت سیل با تمرکز ویژه بر رزینهای پودری اکریلاتی و متاکریلاتی میپردازد. در مقالات بعدی، به کاربردهای صنعتی و نکات فنی این رزینها و مقایسه جامع گریدهای تجاری برتر خواهیم پرداخت.

مکانیزم عملکرد بایندرها در فرآیند هیت سیل

ایجاد یک اتصال حرارتی، فرآیندی فیزیکی است که به سه عامل کلیدی بستگی دارد: دما، فشار و زمان تماس. این فرآیند را میتوان به سه مرحله اصلی و پیوسته تشبیه کرد:

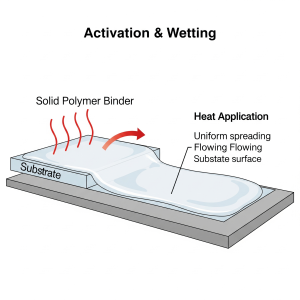

۱. مرحله اول: فعالسازی و تَرشوندگی (Activation & Wetting)

با اعمال حرارت، زنجیرههای پلیمری در بایندر انرژی کافی برای عبور از دمای انتقال شیشهای (Tg) خود را به دست میآورند. در نتیجه، پلیمر از حالت سخت و شکننده به حالتی نرم و روان (لاستیکی) تغییر فاز میدهد. این امر به پوشش اجازه میدهد تا مانند یک مایع غلیظ جریان یابد و تمامی پستی و بلندیهای میکروسکوپی سطح زیرین (مانند فویل آلومینیوم) را بپوشاند و آن را کاملاً “خیس” کند.

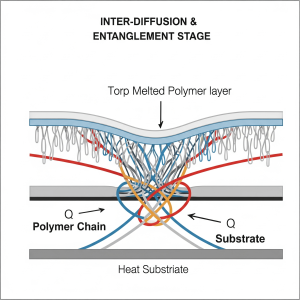

۲. مرحله دوم: نفوذ و درهمتنیدگی (Inter-diffusion & Entanglement)

در این مرحله کلیدی، زنجیرههای پلیمری که اکنون کاملاً متحرک شدهاند، از لایه بایندر به سطح مقابل نفوذ میکنند. تصور کنید که این زنجیرهها مانند رشتههای اسپاگتی در مرز تماس دو لایه، در یکدیگر فرورفته و در هم گره میخورند. این درهمتنیدگی فیزیکی، ستون اصلی و منبع استحکام چسبندگی نهایی اتصال است. هرچه این نفوذ و گرهخوردگی عمیقتر و بیشتر باشد، اتصال قویتر خواهد بود.

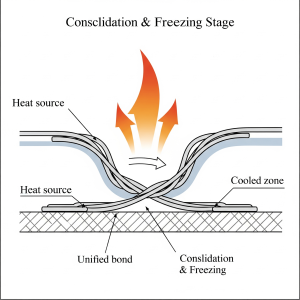

۳. مرحله سوم: انجماد و تثبیت (Consolidation & Freezing)

با سرد شدن محل اتصال، زنجیرههای پلیمری به سرعت تحرک خود را از دست میدهند و در جای خود “منجمد” میشوند. این فرآیند، ساختار درهمتنیدهای که در مرحله قبل ایجاد شده بود را در جای خود قفل میکند و یک اتصال یکپارچه و مستحکم به وجود میآورد. استحکام نهایی اتصال، حاصل ترکیبی از این چسبندگی در مرز دو لایه (Adhesion) و انسجام داخلی خود بایندر (Cohesion) است.

مواد تشکیلدهنده فرمولاسیون لاک هیت سیل

یک فرمولاسیون لاک هیت سیل معمولی از اجزای مختلفی تشکیل شده است که هر یک نقش ویژهای در عملکرد نهایی محصول ایفا میکنند:

-

بایندر اصلی (رزین):

قلب فرمولاسیون که خاصیت چسبندگی حرارتی را فراهم میکند. انواع رزین های مورد استفاده در فرمولاسیون لاک Heat Seal شامل 4 مورد زیر می شود:

الف) رزینهای اکریلیک و متاکریلیک

– منشا: مشتقات اسیدهای اکریلیک

– مزایا: شفافیت بالا، مقاومت UV، بدون بو

– معایب: چسبندگی متوسط به فلز، نیاز به پیشپردازش

ب) رزینهای EVA (اتیلن وینیل استات)

– منشا: کوپلیمرهای اتیلن و وینیل استات

– مزایا: چسبندگی عالی، دمای سیل پایین

– معایب: بوی قوی، مقاومت UV پایین

ج) رزینهای پلی اورتان (PU)

– منشا: واکنش دی ایزوسیاناتها و پلی الها

– مزایا: استحکام مکانیکی بالا، انعطافپذیری بسیار خوب

– معایب: قیمت بالا، نیاز به خطوط خشک کننده پیشرفته

د) رزینهای پلی اولفینی

– منشا: پلیمرهای الفینی (مانند PP و PE)

– مزایا: سازگاری با پلی اولفینها، مقاومت شیمیایی

– معایب: دمای سیل بالا، کمتر شناخته شده

اما در این مقاله، تمرکز ما بر روی رزینهای جامد پودری/گرانولی است که حداکثر انعطافپذیری را در فرمولاسیون ارائه میدهند.

- حلال (آبی یا آلی): برای حل کردن رزین جامد و امکان اعمال آن به صورت یک لایه نازک و یکنواخت استفاده میشود.

- افزودنیها (Additives): برای تنظیم دقیق خواص نهایی به فرمولاسیون اضافه میشوند:

- عوامل بهبوددهنده چسبندگی (Adhesion Promoters): برای افزایش چسبندگی به سطوح خاص.

- عوامل ضد بلاک شدن (Anti-blocking Agents): برای جلوگیری از چسبیدن ناخواسته فیلم پوششدادهشده به خودش در حین انبارداری به صورت رول.

- سایر افزودنیها: مانند مواد ضدخراش و ضد استاتیک.

فروش پروفرمایی رزین های لاک هیت سیل:

شرکت ماران تجارت با بیش از 13 سال سابقه فعالیت در ارائه خدمات بازرگانی در تامین مواد اولیه شیمیایی و قابلیت تامین طیف وسیعی از برندهای معتبر بین المللی به کمک پارتنر های تجاری خود در کشور های آلمان، چین و امارات متحده عربی چون Evonik و Mitsubishi آماده همکاری با صنایع شیمیایی به صورت فروش پروفرمایی می باشد.

شما می توانید برای دریافت مشاوره تخصصی و فروش پروفرمایی رزینهای هیت سیل از برندهای معتبر اروپایی و آسیایی با ما تماس بگیرید.

روشهای اعمال لاک:

روفینگ (Roto Gravure)

این روش یک فرآیند چاپ گود است که در آن یک سیلندر حکاکیشده، لاک را برداشته و با دقت بالا به سطح منتقل میکند. این سیستم برای تیراژهای بالا و کارهای با سرعت زیاد بسیار مناسب است.

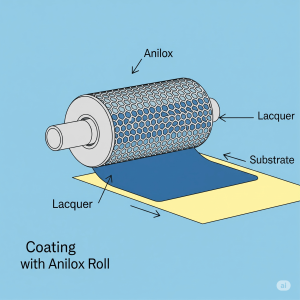

انیلوکس (Anilox Roll)

در این سیستم از یک غلتک با سطح سلولی (شبیه لانه زنبوری) برای انتقال حجم دقیق و کنترلشدهای از لاک به سطح استفاده میشود. این روش که اساس چاپ فلکسوگرافی است، برای کنترل ضخامت پوشش بسیار کارآمد است.

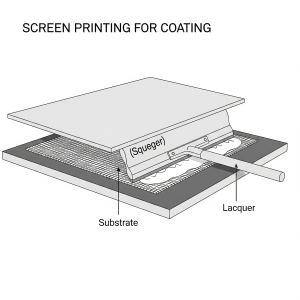

اسکرین پرینتینگ (Screen Printing)

در این فرآیند، لاک از طریق یک توری (شابلون) با منافذ باز به سطح منتقل میشود. این روش برای ایجاد پوششهای با ضخامت بالا و اعمال طرحهای خاص بر روی سطوح مختلف کاربرد دارد.

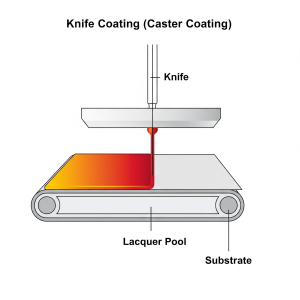

کاستر کوتینگ (Caster Coating)

این روش که به پوششدهی با تیغه (Knife Coating) نیز معروف است، لاک را توسط یک تیغه دقیق بر روی سطح متحرک اعمال میکند. این سیستم امکان ایجاد یک لایه کاملاً یکنواخت و با ضخامت قابل تنظیم را فراهم میآورد.

روشهای سیل:

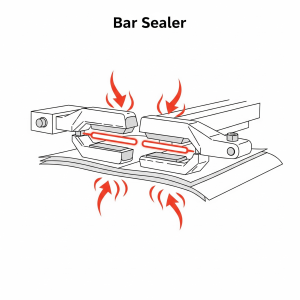

بار سیل (Bar Sealer)

در این روش، دو فک یا میلهی داغ از دو طرف به لایهها فشار وارد کرده و با انتقال حرارت مستقیم، اتصال را برقرار میکنند. این سیستم برای کاربردهای ساده و خطوط تولید با سرعت پایین مناسب است.

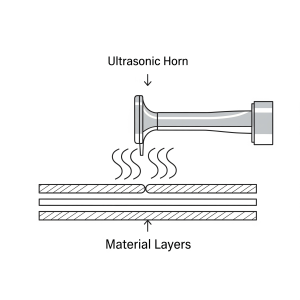

سیل امواج فراصوتی (Ultrasonic Sealing)

این تکنولوژی از امواج صوتی با فرکانس بالا برای ایجاد ارتعاش و اصطکاک مولکولی در نقطه اتصال استفاده میکند. گرمای حاصل از این اصطکاک باعث ذوب شدن و اتصال فوری لایهها بدون نیاز به حرارت خارجی مستقیم میشود.

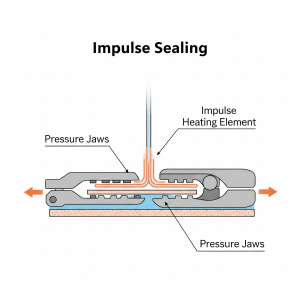

سیل انبساطی (Impulse Sealing)

در این سیستم، یک المنت حرارتی به صورت لحظهای (Impulse) داغ شده و حرارت را به لایهها منتقل میکند و بلافاصله سرد میشود. این فرآیند در حالی که لایهها تحت فشار هستند، یک اتصال تمیز و محکم ایجاد میکند.

شیمی تخصصی بایندرهای اکریلاتی و متاکریلاتی

انتخاب مونومرها، هسته اصلی طراحی یک پلیمر هیت سیل است. فرمولاتورها با ترکیب دقیق مونومرهای مختلف، خواص نهایی رزین را کنترل میکنند.

- مونومرهای سخت (Hard Monomers): مانند متیل متاکریلات (MMA) با Tg حدود ۱۰۵ درجه سانتیگراد، به پلیمر نهایی سختی، مقاومت در برابر بلاک شدن و براقیت بالا میبخشند.

- مونومرهای نرم (Soft Monomers): مانند ان-بوتیل آکریلات (BA) یا ان-بوتیل متاکریلات (BMA)، فیلمهای نرمتر و انعطافپذیرتری با چسبندگی بهتر به بسترهای غیرمتخلخل ایجاد کرده و دمای فعالسازی را کاهش میدهند.

- مونومرهای عاملی (Functional Monomers): افزودن مقادیر کمی از این مونومرها برای عملکرد نهایی حیاتی است.

- گروههای کربوکسیل (از آکریلیک اسید – AA): چسبندگی به بسترهای قطبی مانند فویل آلومینیوم را به شدت افزایش میدهند.

- گروههای هیدروکسیل: چسبندگی را بهبود بخشیده و میتوانند به عنوان جایگاه واکنش برای شبکهای شدن عمل کنند.

تفاوت کلیدی آکریلاتها و متاکریلاتها

اگرچه این دو خانواده اغلب با هم گروهبندی میشوند، اما تفاوتهای ساختاری مهمی دارند:

- ساختار و مقاومت: وجود گروه متیل در ساختار متاکریلاتها، زنجیره پلیمری را سختتر میکند که منجر به Tg بالاتر، پایداری حرارتی بهتر و مقاومت بیشتر در برابر تخریب ناشی از UV و اکسیداسیون میشود.

- واکنشپذیری: آکریلاتها به طور کلی واکنشپذیرتر هستند و سریعتر پخت میشوند.

نتیجهگیری

درک عمیق شیمی و مکانیزم عملکرد بایندرهای اکریلاتی، سنگ بنای تولید لاکهای هیت سیل با کارایی بالا است. توانایی کنترل پارامترهایی مانند Tg و وزن مولکولی از طریق انتخاب هوشمندانه مونومرها، به فرمولاتورها اجازه میدهد تا محصولی متناسب با نیازهای دقیق هر کاربرد خاص طراحی کنند.

در مقاله بعدی این مجموعه، به بررسی “کاربردهای کلیدی و نکات فنی رزینهای هیت سیل” خواهیم پرداخت و نشان خواهیم داد که چگونه این اصول علمی در بستهبندیهای غذایی، دارویی و سایر صنایع به کار گرفته میشوند.