قبل از معرفی افزودنی های ترکننده و دیسپرس کننده باید پیگمنت را درست بشناسیم. پیگمنتها، ذرات جامد و نامحلول رنگی هستند که به محصولات مختلفی از جمله رنگ، پوشش و پلاستیک، هویت بصری میبخشند. این پودرهای ارزشمند، اغلب از گرانترین اجزا در یک فرمولاسیون محسوب میشوند. با این حال، به تنهایی در فاز مایع معلق نمیمانند و تمایل شدیدی به تجمع دارند که کیفیت و پایداری محصول نهایی را به شدت کاهش میدهد.(در صوت علاقه مندی به کسب اطلاعات بیشتر در خصوص انواع پیگمنت توصیه می کنم به مقاله “نقش پیگمنت در صنعت (انواع، کاربرد و نقش سایز و شکل ساختاري پیگمنت)” مراجعه فرمایید)

از این رو، تسلط بر فرآيند پراکندگی پیگمنت تنها به دستیابی به رنگی درخشان و یکنواخت محدود نمیشود، بلکه ارزش اقتصادی بالایی را نیز خلق میکند. یک پیگمنت کاملاً پراکنده، حداکثر قدرت رنگی خود را ارائه میدهد و به فرمولاتور اجازه میدهد تا با استفاده از کمترین میزان پیگمنت ممکن، به بالاترین کیفیت برسد و به طور مستقیم هزینههای تولید را کاهش دهد. این فرآیند پیچیده، توسط افزودنیهای تخصصی به نام عوامل ترکننده و دیسپرس کننده مدیریت میشود.

بخش اول: سه مرحله حیاتی پراکندگی پیگمنت

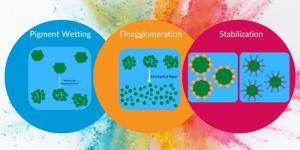

برای دستیابی به یک سوسپانسیون پایدار و یکنواخت از پیگمنت، سه مرحله اساسی باید به درستی انجام شود:

- ۱. ترشوندگی (Wetting): ذرات پیگمنت به صورت تودههایی هستند که هوا در آنها به دام افتاده است. عوامل ترکننده با کاهش کشش سطحی میان ذرات جامد و فاز مایع، باعث میشوند که مایع به سرعت روی سطح پیگمنت پخش شده و هوا را به طور کامل از بین ببرد.

- ۲. کلوخه شکني (Deagglomeration): پس از خیسشوندگی، تودههای بزرگ پیگمنت باید توسط نیروهای برشی مکانیکی (مانند آسیابهای ساچمهای) شکسته شده و به ذرات اولیه خود تبدیل شوند. کیفیت این فرآیند با سنجش دانه بندی (مانند روش ASTM D1210) ارزیابی میگردد.

- ۳. پایداری (Stabilization): این مرحله مهمترین گام برای جلوگیری از تجمع مجدد ذرات پیگمنت (فلوکولاسیون) است. عوامل دیسپرس کننده با پوشاندن سطح هر ذره، باعث میشوند که آنها در حالت معلق و پایدار باقی بمانند.

بخش دوم: مکانیسمهای نوین و تخصصی پراکندگی

- پایداری الکترواستاتیک: در این روش، عوامل دیسپرس کننده یونی با جذب بر روی پیگمنت، بار الکتریکی مشابهی ایجاد میکنند. این بارهای مشابه باعث دفع ذرات از یکدیگر میشوند. با این حال، این سیستمها به تغییرات pH و غلظت بالای الکترولیتها حساس هستند.

- پایداری فضایی (استریک): این روش پایدارسازی، از نظر پایداری و کارایی، برتر از روشهای دیگر (مانند پایداری الکترواستاتیک) است. عوامل دیسپرس کننده پلیمری دارای زنجیرههای بلندی هستند که یک سر آنها به سطح ذرات پیگمنت جذب میشود و سر دیگر آنها در فاز مایع (محلول یا رزین) گسترش مییابد. این زنجیرههای آزاد، یک لایه فیزیکی (هیدرودینامیکی) در اطراف هر ذره تشکیل میدهند که مانع از نزدیک شدن ذرات به یکدیگر و برخورد آنها میشود و از تجمع یا تهنشینی جلوگیری میکند.

- پایداری الکترواستریک (Electrosteric Stabilization): این مکانیسم پیشرفته، بهترین ویژگیهای دو روش قبلی را ترکیب میکند. مولکولهای دیسپرس کننده هم دارای بار الکتریکی برای دفع اولیه و هم زنجیرههای بلند پلیمری برای ایجاد پایداری فضایی هستند. این روش در برابر تغییرات pH و نمک بسیار مقاوم است.

بخش سوم: انواع گریدهای تجاری معتبر دیسپرس کننده

برای هر نوع فرمولاسیون و پیگمنت، گرید خاصی از عوامل ترکننده و دیسپرس کننده وجود دارد. شناخت انواع شیمیایی و نمونههای تجاری معتبر از برندهای جهانی، بخش مهمی از دانش یک فرمولاتور حرفهای است.

-

خرید Wetting Agent و dispersing agent| گریدهای تجاری:

- شرکت BASF:

- EFKA® FA 4644

- EFKA PU 4046

- EFKA PU 4009

- شرکت BYK:

- Disperbyk® -110

- Disperbyk® -180

- DISPERBYK-108

- BYK-9076.

- شرکت BASF:

شرکت ماران تجارت، با در اختیار داشتن دانش فنی تخصصی و سبد کاملی از افزودنیهای پیشرفته از برندهای معتبر جهانی برای فروش پروفرمایی، آماده ارائه مشاوره در خصوص انتخاب گرید مناسب و مکانیسم عملکردی این محصول در فرمولاسیون می باشد. جهت کسب اطلاعات بیشتر کافیست از طریق شماره های زیر با داخلی 105 در ارتباط باشید:

021-26378329 | 021-26378327

بخش چهارم: چالشها و نکات کاربردی برای فرمولاتورها

در عمل، فرآیند پراکندگی همیشه بینقص نیست. درک علل مشکلات رایج، کلید موفقیت در عیبیابی است:

| مشکل | علت احتمالی | راهحلهای پیشنهادی |

| لختهشدگی مجدد (Re-Flocculation) | انتخاب دیسپرس کننده نامناسب،

عدم سازگاری پراکنده ساز با بایندر یا دوز ناکافی دیسپرس کننده. |

استفاده از دیسپرس کننده های قویتر با پایداری فضایی،

بررسی سازگاری پراکنده ساز با بایندر و پيگمنت، افزایش دوز دیسپرس کننده. |

| فلوتینگ (Floating) يا شناوري پيگمنت در رنگهای حاوی چند پیگمنت | عدم تطابق دیسپرس کننده با پیگمنت یا رزين.

پایداری و ثبات متفاوت پیگمنتها در یک فرمولاسیون به علت عملکرد نابرابر پراکنده ساز روی پیگمنتهای مختلف |

استفاده از دیسپرس کننده های اختصاصی برای هر پیگمنت یا استفاده از دیسپرس کننده های چندمنظوره

و عامل ضد-فلوتینگ (anti-floating) برای ایجاد پایداری یکسان در کل سیستم. |

| افت قدرت رنگ یا براقیت | پراکندگی ناکامل یا کلوخه شدن در بلندمدت. | بهینهسازی فرآیند آسیاب، افزایش زمان پراکندگی و استفاده از دیسپرس کنندههایی با پایداری فضایی قوی. |

| افزایش ویسکوزیته سیستم | مصرف بیش از حد دیسپرس کننده (پوشاندن چندلایه روی پیگمنت) یا ناسازگاری آن. | کاهش دوز دیسپرس کننده، انتخاب نوع بهینه با دوز مصرفی کمتر. |

نتیجهگیری

پراکندگی پیگمنت، یک فرآیند مهندسی دقیق است که نیازمند درک عمیق از خواص شیمیایی پیگمنت، رزین (بايندر) و افزودنیها است. انتخاب هوشمندانه دیسپرس کنندهها بر اساس مکانیسم عمل، ساختار مولکولی و سازگاری با سیستم، کلید دستیابی به محصولات با عملکرد فوقالعاده است.